オーダーメイドスマート外観検査システム 画像認識技術であらゆる外観検査を自動化します

AVS (Automatic Visual Sensor) とは

AVSは目視による検品作業等の外観検査を、画像認識技術で自動化するソリューションです。

規格がないもの、判断基準が曖昧なもの等、一般的なセンサーでは対応が難しい課題でも、お客様固有の条件に合わせてシステムを構築いたします。

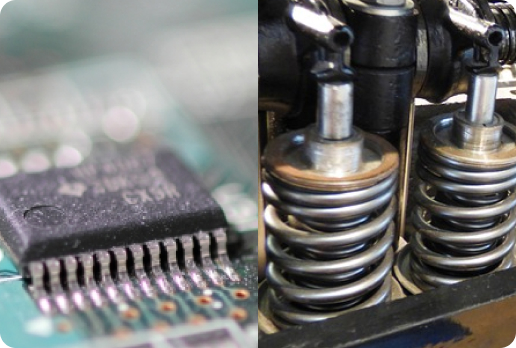

こんな異常を検知できます

機械学習を活用した画像認識技術と特殊カメラを組み合わせることで、熟練の検品作業員を凌ぐ検出精度を出すことも可能です。

-

電子部品・自動車部品 等

打痕、クラック、変形、バリ、穴無し、曲がり、寸法違い 等

-

食品・農作物・飲料 等

押され、果肉の変色、過熟、未熟、虫食い、割れ、傷、異形 等

-

建設・溶接・組み立て 等

穴、溶接不足、曲がり、寸法違い、ネジ不足、本数、個数 等

-

印刷・液晶 等

カスレ、汚れ、文字薄、印字ズレ、白抜け、文字つぶれ、気泡 等

FEATURES

AVSの特長

異常検知、変化検知、計数等、お客様固有の問題に合わせたシステムを構築いたします

検品する製品や環境は企業によって千差万別であり、それらを踏まえて自動化するためには、

個社別に最適なシステムを開発する必要があります。

当社は、2020年に特許を取得した機械学習の技術や、遠隔診療・画像診断の受託開発による幅広い知見を活用して、

お客様にとって最適な自動化システムを構築いたします。

蓄積されたノウハウで、こんなことが可能です

-

他社で対応できなかった特徴でも検出(低速検出(数千ms/個)しかできない特徴でも、超高速(200ms以下/個)で検出)

当社が独自開発したML(MachineLearning)モジュールを直列/並列に組み合わせることで熟練の検品作業員を凌ぐ検出精度を出すことが可能です。また、経験豊富なエンジニアによるカスタマイズにより、既存機械に応じた検出の高速化等、お客様の様々なご要望にも対応いたします。

-

既存システムとの連携や

複数ラインでの使用当社提携のメーカーとの連携によってハードウエア設計・導入までサポートいたします。また、既存のシステムとの連携等のカスタマイズも可能です。

-

導入後のエラー傾向の変化にも対応

導入後はクラウドに蓄積された検出データからさらに強化学習を行い、エラー傾向の変化に対応することも可能です。通信を現場設備内に制限したい場合はオンプレミス対応も可能です。

-

目視では見えない超微細な傷や色等も検出

人間の目には見えにくいエラーでも超高解像度や赤外線等の特殊カメラを使用することによって検出が可能になります。 撮像機器の選定や環境の構築は当社からご提案します。

CASE

活用事例

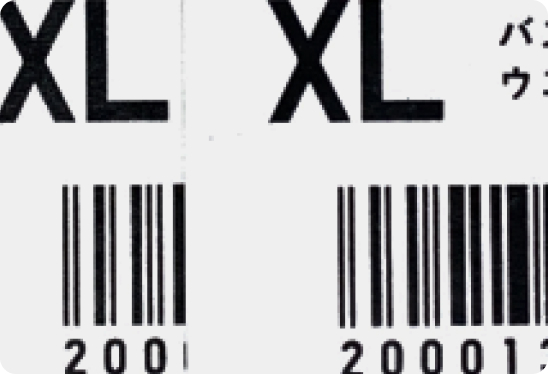

アパレルタグ印刷工場

目視によるアパレルタグの検品作業を自動化

- 印字内容が商品毎に異なる

- エラーが多岐にわたる

- 歩留率が作業員に依存

AVS導入

- 文字の濃度を数値で取得しお客様側で閾値を設定できるインターフェースを作成

- マスターデータとの照合機能を強化

- 印字自体のエラーを検出

- 傷等の様々なエラーにも対応

- 歩留率が向上&一定化

検出可能なエラー項目

- 文字薄

- インク汚れ

- カットずれ

- ダイカッター傷

- タグ折れ

- ニス不良

- パンチャー傷

- 印字ずれ

- 汚れ

- 穴位置ずれ

- 穴重複

- 原材料不良

- 黒点

- 傷・その他

- 線(ローラー痕)

- 白抜け

- 文字つぶれ

食品輸入商社

判別が難しい果物の不良症状の検出の自動化

- 経験の浅い作業員には不良の判別が困難

- 不良症状の正確な数を把握できていない

AVS導入

- 正常な状態と不良症状の出ている果物の画像を学習モデル作成データとして取り込み

- 学習モデルを基準にAVS側で不良症状を判断

- 不良の判別を数値によって識別可能に

- 品質管理の向上

検出可能なエラー項目

- 押され

- 果肉の変色

- 過熟

- 未熟

漢方薬メーカー

漢方の原料を識別するアプリの製作

- 似ている原料の識別

- 原料採取の容易化

AVS導入

- 約3000枚の表皮画像をモデルに特徴を学習させる

- 学習済みモデルと比較して評価を行い平均を取ってどの漢方に属するかの確率を取得

- 経験が浅い作業員でも完全識別可能に

- 作業員がスマートフォンで原料採取可能に

識別した原料

- 木通

- 防已

- ムベ

FLOW

導入までの流れ

ヒアリング

現在目視検査においてどのような課題があるのかをヒアリングします。

検品対象品お預かり

検証対象品(良品/不良品)をお預かりし、当社保有の豊富な学習済みモデルでトライアル評価を行います。

トライアル評価結果提出

トライアル評価の結果をもって本格導入を意思決定いただけます。

モデル構築・撮像環境構築

検査の特性にあった手法を検討し構築します。カメラの種類や撮影方式を検証します。

運用検証

本番生産ラインにシステムを仮設置し、運用シミュレーションを実施します。

本番運用開始

運用検証で目標の検知精度が達成できたり、運用についても問題ないことが分かれば、システムを本番環境に反映します。

FAQ

よくあるご質問

-

価格はいくらですか?

お客様ごとに機能をカスタマイズいたしますので価格が異なります。詳しくはお問い合わせください。

-

ITスキルや専門知識がありませんが大丈夫ですか?

当社の技術者がハードウエア設計から導入までサポートいたします。ご不明点などを丁寧にヒアリングしながら進めていきますので、どうぞご安心ください。

-

特殊な製品を扱っているが対応可能ですか?

基本的に目視やカメラで捉えられるものであれば対応可能です。詳しくはお問い合わせください。